全国免费客服电话 13530590625

全国免费客服电话 13530590625 邮箱:ecd.tony@hotmail.com

手机:13530590625

电话:13530590625

地址:广东省深圳市宝安区西乡街道草围社区龟山路105号201

发布时间:2025-06-23 16:12:33 人气:53

2.1 产品测温板制作要求

影响回流曲线的关键因素包括:工装使用、吸热器件(如数据卡产品的USB接地焊端)、器件密度、一体式屏蔽罩等,在终端产品范围内,其它因素对炉温曲线影响较小。

热电偶选择位置示意图

每次测量前,需要炉温测试板进行检验,包括热电偶是否松动,关键器件是否松脱,PCBA是否严重变形/分层等。若热电偶松动、关键器件松动,要及时调整、固定。

无铅回流曲线要求

注:上表中*标记内容:

CEM-1板材的最低回流峰值温度为230℃,最高回流峰值温度为235℃,液相线以上时间为25~50s;建议固定台模块的二次组装的峰值温度不超过235℃。低银锡膏的最高回流峰值温度可放宽到260℃。

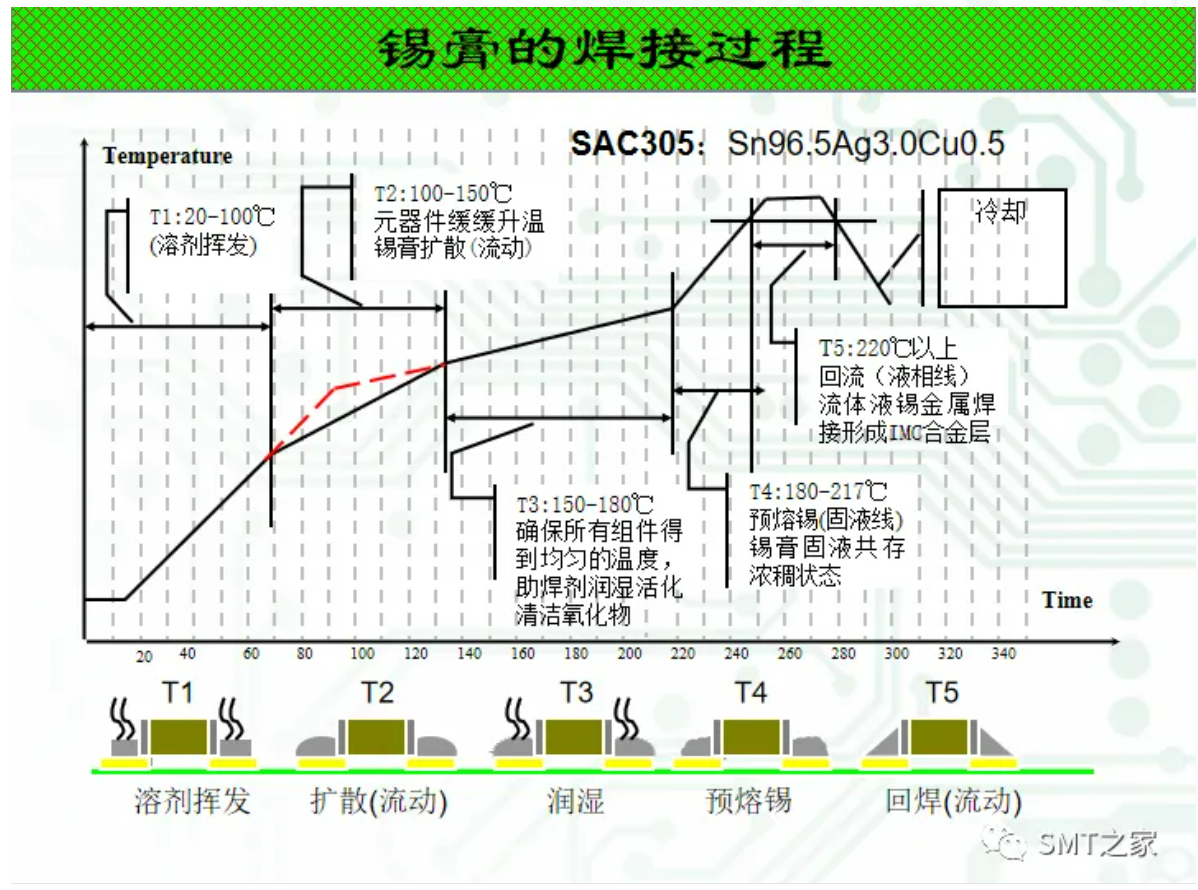

典型无铅回流曲线示意图

针对含有POP的产品,无铅回流曲线Profile要求见下表:

注:上表中*标记内容仅针对通用型SAC305锡膏。

SnPb 焊料合金,SAC305 焊料合金和混合合金温度曲线对比:

曲线内容 | SnPb合金曲线 | 混合/向后兼容曲线 | 无铅合金(SAC305)/向前兼容曲线 | 混合SAC合金(SAC305/SAC105)曲线 | |||||

合金固相线温度 | 183°C | 183°C | 217°C~220°C | 217°C~227°C1 | |||||

目标合金峰值温度范围 | 210°C~220°C | 228°C~232°C | 235°C~245°C | 240°C~245°C | |||||

绝对最小再流峰值温度 | 3 | 205°C | 228°C | 230°C | 235°C | ||||

元器件升温斜率 | 2°C~4°C每秒 | ||||||||

元器件降温斜率 | 2°C~6°C每秒 | ||||||||

保温或预热活化温度 | 100°C~150°C | 150°C~200°C | |||||||

保温或预热活化时间 | 60 秒~120 秒 | 60 秒~150 秒 | |||||||

液相线以上持续时间 | 60 秒~90 秒 | ||||||||

峰值温度持续时间 | 最多20 秒 | 最少20 秒 | 最多20 秒 | 最少20 秒 | |||||

所用焊膏 | 锡铅SnPb | 无铅(SAC305) | |||||||

SMT 元器件类型 | 所有的SMT 类SnPb和无铅元器件,但无铅BGA 焊球除外 | 所有的SMT 类SnPb 和无铅元器件,包括SAC 无铅BGA 焊球 | 所有元器件包括BGA 都是无铅,包括含有SAC305 无铅BGA 焊球的 BGA | 所有元器件,包括BGA都是无铅,但是是含有SAC105无铅BGA 焊球的BGA,而非含有SAC305 的BGA 焊球 | |||||

采用此峰值温度的理由 | 无铅表面处理的BGA 器件在205°C熔化没有问题。 所有的SnPb 表面处理都含有90% 的锡;无铅表面处理接近含有100% 的锡,并含有一些其他无铅元素,如铋 | 需要采用一个折中的温度,使SnPb 元器件不过度受 热,具有217°C~220°C的熔点的无铅SAC BGA 焊球能熔化,塌陷,并完全与SnPb 焊膏熔融。 较低的峰值温度可能会引起SAC BGA 焊球不熔化或只部分熔化,增加HoP、开路发生率以及较差的可靠性。 | 所有的元器件都是无铅的,可以承受更高的温度。 然而太高的峰值温度可能引起BGA球脱落,开路,退润湿和PWBA 翘曲。 同时为了进行MSL 等级评价,大BGA 器件要在最高245°C温度下测试。 | 所有的元器件都是无铅的,可以承受更高的温度熔点为227°C的无铅SAC BGA 可以熔化,塌陷,并完全与SAC305 焊膏熔融。较低的峰值温度可能会引起SAC105 BGA 焊球部分熔化,这会增加HoP,开路发生率以及较差的可靠性。 然而太高的峰值温度可能引起BAG 球脱落,开路,退润湿和PWBA 翘曲同时为了进行MSL 等级评价,大BGA 要在最高245°C温度下测试。 | |||||

注1. 当使用熔点为227°C的SAC105 BGA 焊球和熔点为217°C~220°C的SAC305 焊膏时

注2. 关于混合合金/ 向后兼容焊接详见IPC-7095

注3. PWBA 上的最低温度

注4. 与元器件和/ 或焊膏供应商确认

SAC 合金,SnBi (低温)合金和含树脂的 SnBi 焊膏的曲线对比:

曲线内容 | SAC305焊膏温度曲线 | SnBi低温焊膏温度曲线 | 含树脂的SnBi低温焊膏温度曲线 | |||||

合金固相线温度 | 217°C~220°C | 139°C~140°C | 139°C~140°C | |||||

目标合金峰值温度范围 | 235°C~245°C | 160°C~200°C | 160°C~180°C | |||||

绝对最小再流峰值温度 | 230°C | 160°C | 160°C | |||||

元器件升温斜率 | 2°C ~4°C每秒 | 1°C ~3°C 每秒 | 2°C ~4°C每秒 | |||||

元器件降温斜率 | 2°C~6°C每秒 | 2°C~6°C每秒 | 2°C~6°C每秒 | |||||

保温或预热活化温度 | 150°C~200°C | 100°C~120°C | ||||||

保温或预热活化时间 | 60 秒~120 秒 | 30 秒~90 秒 | 无(防止树脂过早固化) | |||||

液相线以上持续时间 | 60 秒~90 秒 | 30 秒~90 秒 | 60 秒~210 秒 | |||||

峰值温度持续时间 | 最多20 秒 | 最多20 秒 | 变量 | |||||

后再流树脂固化温度 | N/A | N/A | 125°C~130°C | |||||

后再流树脂固化时间 | N/A | N/A | 130 秒~240 秒 | |||||

所用焊膏 | 无铅(SAC305)焊膏 | 不含树脂的SnBi(共晶或非共晶)低温焊膏 | 含树脂的SnBi(共晶或非共晶)低温焊膏 | |||||

SMT元器件类型 | 所有元器件,包括无铅BGA,包括有SAC305无铅BGA焊球的BGA。 | 所有元器件,包括无铅BGA,包括有SAC305无铅BGA焊球的BGA。禁止使用有SnPb 焊料球的BGA。 | 所有元器件,包括无铅BGA,包括有SAC合金的无铅BGA焊球的BGA。禁止使用有SnPb 焊料球的BGA。 | |||||

注1. PWBA 上温度最低的元器件

注2. 与元器件和/ 或焊膏供应商确认

注3. 一些含树脂的焊膏需要延长温度曲线中再流阶段的时间来固化树脂;其他的使用温度曲线中的TAL 阶段固化树脂。

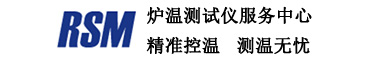

加热阶段:

0.5~2.0℃/秒的线性升温速度,可以有效地控制助焊剂中挥发物的挥发速度,并可防止由于热坍落而导致的缺陷比如锡珠、锡球或桥接等。还可以防止助焊剂性能的损失,可采用在200°-210℃之间烘烤2分钟的回流曲线来减少BGA和CSP器件的空洞形成。在稍低于熔点温度下短暂烘烤20-30秒可以减少元件立碑。

液相阶段:

为了获得较好的润湿性能,形成高质量的焊点,推荐的回流段的峰值温度一般应高于合金熔点12-43℃度回流时间(TAL)应当为30-90秒。峰值温度与回流时间(TAL)超出推荐值时,可能会导致过多的金属间化合物形成,从而隆低焊接可靠性。

冷却阶段:

为形成良好的晶粒结构,需要采用快速冷却(每秒1-4℃)。缓慢冷却将会形成大的晶粒结构,该结构通常有较差的抗疲劳损坏性能。

群焊参数汇总表:

温度曲线项目 | 无铅合金 (SAC、SnCu合金) | |

合金熔化温度 | 183°C | 217°C (SAC)至 227°C(SnCu) |

焊料槽温度 | 250°C~260°C | 255°C~270°C |

顶部预热峰值温度 | 100°C ~120°C | 110°C~130°C |

助焊剂活化时间 | 60s~120s | 60s~120s |

驻留时间(板厚在1.5mm~2.25mm [0.060in~0.090in]) | 2s~4s | 3s~5s |

驻留时间 (板厚>2.25mm[0.090in]) | 4s~8s | 5s~10s |

选择性波峰焊参数汇总

参数 | SnPb合金 | 无铅合金 |

合金熔融温度 | 183°C | 217°C (SAC 305), 227°C (SnCu) |

焊料槽温度 (因机器制造商而异) | 280°C~310°C | 280°C ~310°C |

PWBA预热温度 (顶部) | 100°C ~120°C | 110°C~130°C |

元器件冷却速率 | 自然冷却 | 自然冷却 |

停留时间 (板厚1.5mm~2.3mm) | 2s~4s | 3s~5s |

停留时间 (板厚>2.3mm) | 4s~8s | 5s~10s |

无铅合金相线的变化

成分 | 合金 | 液相温度 | 再流温度 |

SnAg3.5 | SnAg锡/ | 221℃ | 240℃ |

SnCu0.7 | SnCu锡/ | 227℃ | 245℃ |

SnAg4.7Cu1.7 | SnAgCu* | 216℃ | 237℃ |

SnAg4Cu1 | SnAgCu* | 218℃ | 238℃ |

SnAg3Cu0.5 | SnAgCu* | 218℃ | 238℃ |

SnAg4Cu0.5 | SnAgCu锡 | 218℃ | 238℃ |

SnAg3.8Cu0.7 | SnAgCu锡 | 218℃ | 238℃ |

SnAg3.2Cu0.5 | SnAgCu锡 | 218℃ | 238℃ |

SnAg3.5Cu0.75 | SnAgCu* | 218℃ | 238℃ |

4 回流炉稳定性测试方法

采用专用测试仪或标准校正板对回流炉进行稳定性测试。

测试项目 | |

轨道平行度偏差测试治具/仪表示意图

5 回流炉维护保养计划表(作为参考)

6 附:为降低PCB受回流高温弓曲变形现象,需评审回流炉增加中央支撑系统:

一、背景技术:

改善前

改善后

另附:Profile SOP及相关内容测温板制作要求Sample

工作要素(双手作业)

1、检测频率:每开机及每班检测一次(两班检测时间差不可超过12H),换线检测一次,出现故障检修OK,调整参数,设备保养后需检测,炉温测试OK后通知产线方可过炉;

2、检测时回流焊需保持正常运行状态,并在有负载的状态下进行测试;

3 测温板每使用一次,在《测温板使用次数统计表》记录一次,记录超过25次需要报废;(有条件时,优化为在测温板上镭雕二维码,测试前扫MES记录)

4、回流程序名称:XXX-XXX-XXX1

5、选取所需机种型号的对应PCB板。选取正确的测试点位。进行过回焊炉测试,查看曲线图是否达到标准,炉温板测温点零件是否有脱落现象进行测温板的备案记录,并投入使用;

注意事项

1、防止PCB掉落或链条卡板,轨道宽度调整约等于PCB宽度+1MM;

2、测试仪流出再流焊机后温度较高,注意戴好手套,防止烫伤;

3、当炉温曲线测试不合格时应参照炉温参数标准重新设定参数并立即反馈给当班工程师处理;所有测试点固定后,不可露出测试头,不可接触周边焊盘,测试线金属裸露部分不可交叉连接;

4、每块板子最多过炉次数不可超过4次,否则需报废处理;

5、高温胶把热电偶测试线整齐固定在测温板上,热电偶测试线不能乱堆叠

6、.为提高测试的精度,在保证探头固定的前提下,红胶的用量越少越好

7、如有客户有特殊要求,则按客户要求测试;

潜在失效起因

线扭曲的话,测量值不稳定。也容易断线,一旦断了的话就就不能用于测量;

控制要点

热电偶线要整齐的固定在测温板上;

测温板的要求

a、测温板测试点(BGA>QFN>QFP>SOIC>TR>CHIP)分别在机板上,下,左,右,中 选择6个测试点测试;

b、相同类型的产品可以通用测温板,但应根据带有BGA或QFP的产品来设定回流曲线确保产品的回流品质;

c、测温板每使用一次,在《测温板使用次数统计表》记录一次,记录超过25次时,需要邀请工艺工程师现场确认评估报废处理;

d、热电偶测试线不能胡乱堆叠为提高测试的精度,在保证探头固定的前提下,红胶的用量越少越好;

e、所有测试点固定后,不可露出测试头,测试线金属裸露部分不可交叉连接;

温度设置

相同型号设备的设置温度与实际测试的温度也会存在差异,各设备机种要根据产品特性设置好温度,并经工艺工程师确认好后,方可将设定好的温度记入《回流焊温度设置参数规范表》中,供下次生产时参考。

引用标准

文件编号Doc No. | 文件名称 Doc Title | |

| 1 | IPC-7091 | 三维组件的设计和组装工艺的实施 Design and Assembly Process Implementation of 3D Components |

| 2 | IPC-7092 | (埋入式器件)设计和组装工艺的实施 |

| 3 | IPC-7093 * | 底部端子元器件(BTCs)设计和组装工艺的实施 |

| 4 | IPC-7095 * | BGA器件设计和组装工艺的实施 |

| 5 | IPC/JEDEC-9701 | 表面贴装焊接连接的性能测试方法及鉴定要求 |

| 6 | IPC/JEDEC-9702 | PCBA应力应变测试的方法指引 表贴元器件板级互连的断裂强度 |

| 7 | IPC/JEDEC-9703 | 元器件到系统级,评估印制板组件焊点可靠性的机械冲击测试指南 |

| 8 | IPC/JEDEC-9704 | PCBA应力应变测试结果分析指南 |

| 9 | IPC/JEDEC-9706 | 机械冲击FCBGA SMT元件焊接裂纹和焊盘坑/痕迹裂纹检测的现场电气计量测试指南 |

| 10 | IPC/JEDEC-9707 | 板级互联中的球面弯曲特性测试方法 |

| 11 | IPC-9708 | 印刷电路板焊盘坑裂(Pad Cratering)的测试方法 |

| 12 | IPC-9709 | 机械测试中的声发射测试指南 |

13 | IPC-7525 | 钢网设计指南 |

14 | IPC-7527 | 锡膏印刷要求 |

15 | IPC/EIA J-STD-004 | 助焊剂需求 |

16 | IPC/EIA J-STD-005 | 焊膏需求 |

17 | IPC-A-600 | 印制板的可接受性 |

18 | IPC-A-610 * | 电子组件的可接受性 |

19 | IPC-7711/21 | 电子组件的返工返修 |

20 | J-STD-020 | 非气密封装固态表面贴装器件湿度/回流焊敏感度分类 |

21 | J-STD-033 | MSD湿敏元件管理规范 |

22 | IPC-9853 | 热风再流焊系统特征描述及验证规范 |

23 | IPC-7530 | 群焊工艺温度曲线指南(回流焊和波峰焊) |

24 | IPC-7351 * | 表面安装器件和焊盘图形标准通用要求 |

相关推荐